Koneiden kunnonvalvonta ja

erityisesti värähtelymittaukset ovat tulleet yhdeksi

tärkeäksi tekijäksi teollisuuden kunnossapidossa.

Yhä useammassa tuotantolaitoksessa on havaittu kunnonvalvonnan

myönteinen vaikutus koneiden käyttöasteeseen ja

toiminnan kannattavuuteen. Tähän on vaikuttanut erityisesti

tietokoneavusteisen kunnonvalvonnan käyttöönotto

viimeisen kymmenen vuoden aikana, minkä ansiosta suurta

mittaustietomäärää pystytään hallitsemaan

ja käsittelemään siten, että tuotantolaitoksen

koneiden kunto on jatkuvasti tiedossa.

Kunnonvalvonta

osana kunnossapitoa

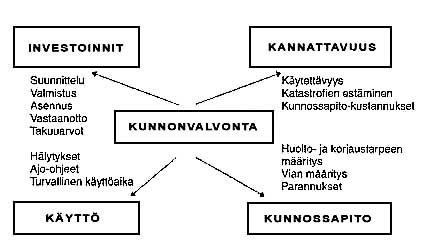

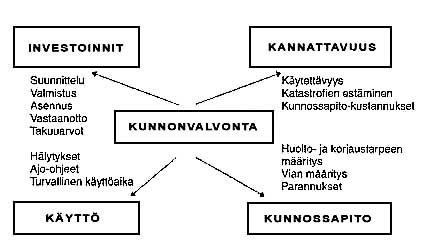

Kunnonvalvonta liittyy monella tavalla yrityksen

muihin toimintoihin. Kunnonvalvonta on kunnossapidon osa-alue, ja se

tuottaa tehdaslaitoksen investointien, käytön ja

kunnossapidon kannalta oleellisia tietoja. Lisäksi kunnonvalvonnan

avulla voidaan vaikuttaa yrityksen kannattavuuteen.

Kuva 1. Kunnonvalvonnan

liityntöjä

Yhä useammassa yrityksessä kunnonvalvonta

tiedostetaan merkittäväksi keinoksi vaikuttaa

kannattavuuteen. Kunnonvalvonnalla saavutettavia hyötyjä ovat

tuottavuuden kasvu, kunnossapidon suunnitelmallisuus, seisokkiaikojen

parempi hyödyntäminen, suunnittelemattomien seisokkien

väheneminen ja koneen pidentynyt elinikä.

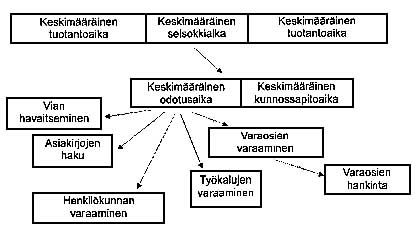

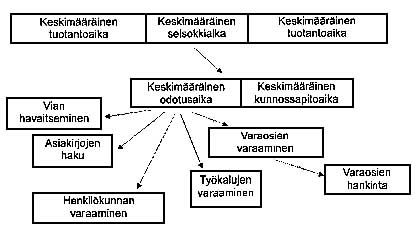

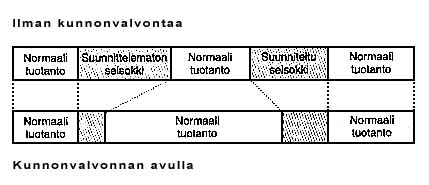

Kuva 2. Kunnonvalvonta

lyhentää

keskimääräistä seisokkiaikaa

Kunnonvalvonnan avulla voidaan seisokin

keskimääräinen odotusaika eliminoida, koska siihen

liittyvät toimenpiteet voidaan tehdä tuotantoajalla.

Toisaalta myös keskimääräistä

kunnossapitoaikaa voidaan lyhentää, koska viat eivät

pääse kehittymään vaurioiksi ja tarvittavat

kunnossapitotyöt voidaan suunnitella paremmin vikojen ollessa jo

tiedossa.

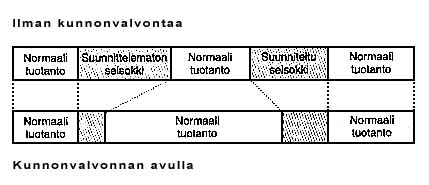

Kunnonvalvonnan avulla voidaan voittaa lisää

tuotantoaikaa. Siirtymällä korjaavasta kunnossapidosta

mittaavaan kunnossapitoon voidaan kunnossapitokustannuksia pudottaa

useimmissa tapauksissa yli 50 prosenttia.

Kuva 3. Tuotantoajan

lisääminen kunnonvalvonnan avulla

Kunnonvalvonnan avulla pyritään siis siihen,

että kunnossapitotyöt suoritetaan oikea-aikaisesti ja vain

silloin, kun koneiden kunto niitä edellyttää.

MIKSI KUNNONVALVONTAA

Uhraamalla mittaustoimintaan resursseja

miestyötunteina sekä pääomana saadaan aikaan

huomattavan suuri rahallinen säästö tuotantolaitoksen

eri kulumomenteilta. Oikealla tavalla suoritetun kunnonvalvonnan avulla

voidaan mm. vähentää odottamattomia seisokkeja,

välttää turhia koneiden avaamisia, pienentää

varaosavarastoa sekä lyhentää

välttämättömiä, suunniteltuja

seisokkeja.

Aiemmin kunnonvalvontaa suoritettiin pääasiassa

aistihavaintojen avulla, mm. kuuntelemalla laakereita puukepin avulla,

kokeilemalla koneenosien lämpöä ja tunnustelemalla

jaloilla tai kädellä koneen tärinää. Koneiden

kuntoa voitiin arvioida myös seuraamalla lopputuotteen laatua.

Näitä menetelmiä ei pidä aliarvioida

tänäkään päivänä, mutta niitä

korvaamaan ja täydentämään on ryhdytty

käyttämään yhä enemmän erilaisia

mittausmenetelmiä.

Kuva 4. PSK 5709:

Kunnonvalvonnan

optimointi.

Seuraavassa esitetään tärkeimmät syyt mittaavan kunnonvalvonnan käyttöön.

- Tuotantolinjoja

rakennetaan

ilman varakoneita. Tällöin yksittäisen

koneen käynti tulee kriittisemmäksi koko tehtaan

kannalta.

- Tuotantomäärien

kohoaminen on aiheuttanut sen,

että seisokkituntien hinnat ovat nousseet.

- Pyörimisnopeuksien

kasvu on aiheuttanut sen, että vikojen kehittyminen tapahtuu

nopeammin.

- Koneiden rakenteiden

keventäminen on tuonut tärinävalvonnan

rakenteiden keston kannalta yhä

tärkeämmäksi.

- Prosessien säätöjen muuttuessa yhä

enemmän kierroslukusäätöisiksi vaihtelee koneiden

tärinäkäyttäytyminen huomattavasti eri

kierroslukualueilla.

- Huolto- ja

käyttöhenkilökunnan

vähentäminen aiheuttaa sen, että

säännöllinen aistienvarainen valvonta

koneiden luona on vähentynyt.

- Aistinvaraisista huomioista ei saada kirjattuja tunnuslukuja, joiden avulla voitaisiin koneiden kuntoa valvoa.

- Keräilevien mittalaitteiden kehittyminen on madaltanut niiden käyttöönottokynnystä.

- Meluisa, vaarallinen tai muuten

epämiellyttävä ympäristö on antanut aiheen

siirtyä käyttämään mittauksia aistihavaintojen

sijasta.

Erilaisia kunnonvalvonnan mittausmenetelmiä on

teollisuudessa käytetty suunnitellusti 1960-luvulta lähtien.

Merkittävässä määrin mittaustoimintaan

alettiin panostaa 1980-luvulla, ja tänä

päivänä kaikista teollisista tuotantolaitoksista

löytyy jokin mittalaite, jonka avulla voidaan valvoa koneiden

kuntoa. Kunnonvalvontaan keskittyviä henkilöitä on

nykyisin lähes jokaisessa suuressa tuotantolaitoksessa.

Kuva 5. Kunnonvalvontatoiminnan

jako elementteihin.

KKonetietojen perusteella määritellään

mittauksen tarve ja laajuus. Pistetietojen avulla

määritetään mittauspisteen sijainti, mittaussuunta

ja -tapa. Mittausmääritykset kertovat yksityiskohtaisesti

mittauksen suorittamiseen liittyvät mittalaitteen asetukset.

Työnsuunnittelu käsittää

mittauspisteiden järjestämisen järkeväksi reitiksi,

eri mittauspisteiden mittausaikavälien

määrittämisen sekä työn valvonnan, jotta

mittaukset tulevat suoritetuiksi.

Kunnonvalvonnasta saadaan paljon mittaustuloksia. Osa

näistä on suoraan käytettävissä trendausta

varten, mutta valtaosa vaatii jatkokäsittelyä.

Kunnonvalvonta ei ole pelkästään laittein

mittaamista, vaan yksi sen osa on erilaisten aistinvaraisten

havaintojen tekeminen.

Mittaustulokset ja havainnot saattavat suoraan johtaa

hälytyksiin, mutta useimmissa tapauksissa mittaustuloksia on

analysoitava, jotta ne olisivat kunnossapidon kannalta

käyttökelpoisia.

Kunnonvalvonnan kannalta on oleellista, että koneista

ja tapahtuneista vaurioista on käytettävissä

historiatietoa. Tällä varmistetaan diagnosoinnin

onnistuminen.

Käytönvalvonta

Käytönvalvonnalla varmistetaan prosessin

toiminta siten, että lopputuote saadaan valmistettua tavoitteiden

mukaisesti. Joissakin tapauksissa käytön- ja kunnonvalvonta

tapahtuu samalla järjestelmällä samojen mittaussuureiden

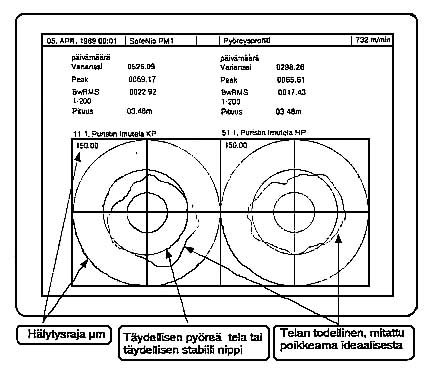

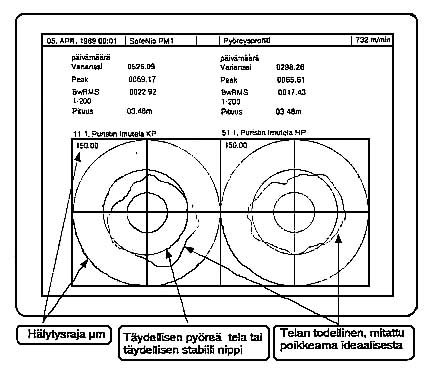

avulla. Esimerkiksi paperikoneen huovan tai telan profiilin valvonta (kuva 6)

on sekä käytön- että kunnonvalvontaa, samoin

monissa prosessikohteissa suoritettava lämpötilan

mittaus.

Oma alueensa ovat ne mittaukset, joilla pyritään

selvittämään tietyn koneen työkunto ja soveltuvuus

prosessiin. Koneesta ei tällöin etsitä vikaa

perinteisessä kunnossapitomielessä, vaan tarkastellaan sen

sopivuutta koko prosessiin, ja mahdollisesti muutetaan sen

toimintatapaa, jotta saavutettaisiin parempi tuotos ja/tai

hyötysuhde. Esimerkkinä tästä on turbiinin

hyötysuhteen mittaus ja sähkömoottorin ottaman

ampeerimäärän seuranta.

Vikojen selvitys

Prosessissa ja koneissa havaittuja vikoja täytyy

usein tutkia tarkemmin erilaisilla mittauksilla, ennen kuin selvät

korjausohjeet voidaan antaa. Myös vian vakavuuden ja kehityksen

arviointi on tärkeää, jotta korjaukset osataan ajoittaa

sopivaan ajankohtaan.

Vikojen selvitykseen voidaan käyttää

yleisesti käytössä olevia yksikanavaisia

analysaattoreita mm. silloin, kun halutaan selvittää,

minkä koneenosan kunnon heikkeneminen on esimerkiksi kohonneen

tärinätason syynä.

Monipuolisempia mittalaitteita ja -ohjelmia joudutaan

käyttämään silloin, kun selvitetään

koneen dynaamisia, rakenteellisia ongelmia, prosessiolosuhteiden

vaikutuksia koneiden tärinään ja monimutkaisesta

konekokonaisuudesta tärinän alkuperäistä

lähdettä.

Kuva 6. Telan profiilin valvonta