Sähkökemiallinen

korroosio esiintyy käytännössä

useissa eri muodoissa, jotka vaihtelevat materiaalin ominaisuuksien,

kemiallisten ja mekaanisten

ympäristötekijöiden, syöpymiselle

alttiin konstruktion valmistuksen, rakenteen ja toimintamekanismin

mukaan.

Nämä esiintymismuodot voidaan jakaa

ulkonäön tai korroosioon vaikuttavien

tekijöiden perusteella monella eri tavalla. Seuraavassa

esitellään korroosion erilaisia esiintymismuotoja

(lyhennelmä SKY:n korroosiokäsikirjan

esityksestä).

Sähkökemiallisen

korroosion esiintymismuodot

jaotellaan yleisesti seuraavasti:

- Yleinen

syöpyminen

- Paikallinen

syöpyminen

– pistesyöpyminen

– rako- eli

piilokorroosio

- Galvaaninen

eli kontaktikorroosio

- Pintaan

kohdistuvan mekaanisen rasituksen aiheuttama

syöpyminen

– eroosiokorroosio

– kavitaatiokorroosio

– hiertymiskorroosio

- Raerajakorroosio

- Valikoiva

syöpyminen

- Jännitystilan

ja korroosion yhteisvaikutuksesta

aiheutuva murtuminen

– jännityskorroosio

– korroosioväsyminen

Yleinen

syöpyminen

Yleisessä

syöpymisessä metallin koko pinta syöpyy

tasaisella nopeudella anodisten ja katodisten alueiden vaihtaessa koko

ajan sijaintiaan pinnalla. Yleinen syöpyminen on

suojaamattomille ja useissa tapauksissa myös kemikaaleille

altistetuille metallipinnoille tyypillinen korroosiomuoto. Yleisen

syöpymisen seuraaminen on yleensä helppoa

painohäviö- tai

seinämäpaksuusmittausten avulla.

Pistesyöpyminen

Pistesyöpymisessä metallin

syöpyminen keskittyy pienille alueille metallin pinnalla

synnyttäen paikallisia kuoppamaisia

syvänteitä. Pistesyöpymä etenee

harvoin massiivisten rakenteiden läpi. Yleensä se

pysähtyy, kun kuopat ovat saavuttaneet tietyn syvyyden.

Ohutseinämäisissä

säiliöissä ja putkistoissa se saattaa

kuitenkin mennä seinämän läpi ja

aiheuttaa vuotoja.

Pistesyöpyminen voi saada alkunsa erilaisista

pinnan heterogeenisuuksista, kuten urista (pinnankarheus),

pintakalvojen rakennevirheistä, pinnalla olevista

elektrolyyttipisaroista sekä esimerkiksi liuoksen voimakkaasta

törmäyksestä pintaan. Myös liuoksen

sisältämät aggressiiviset anionit, kuten Cl--,Br--,

hypokloriitti- tai thiosulfaattianionit aiheuttavat

pistesyöpymää. Tyypillistä on

esimerkiksi ruostumattoman teräksen syöpyminen

pistemäisesti merivedessä tai NaCl-liuoksessa.

Pistesyöpyminen onkin yleinen korroosiomuoto sellaisilla

metalleilla, joiden korroosionkestävyys perustuu pintaa

suojaavaan passiivikerrokseen (esim. alumiini ja ruostumaton

teräs) tai perusmetallia jalompaan pinnoitteeseen.

Ruostumattoman teräksen passiivikerros on

muutaman nanometrin paksuinen hydratoitunut geelimäinen

oksidikalvo. Kloridipitoisissa liuoksissa kloridi-ionit

syrjäyttävät passiivikerroksen

vesimolekyylejä. Passiivikerroksessa olevien virheiden

kohdalla metalli-ionit, jotka normaalisti hydratoituvat osaksi

passiivikerrosta, liukenevat ja muodostavat metallikloridikomplekseja,

jotka edelleen hajaantuvat. Passiivikerrokseen jää

tällöin edelleen aukko, josta metallin liukeneminen

jatkuu ja pistesyöpyminen alkaa. Syöpymisen jatkuessa

olosuhteet syöpymän kohdalla muuttuvat kloridi-ionien

konsentroituessa syöpymän alueelle ja liuoksen

happamuuden lisääntyessä

syöpymän alueella.

Ruostumattomien terästen

pistesyöpymisherkkyys riippuu liuoksen kloridi-pitoisuuden

lisäksi oleellisesti liuoksen pH:sta, teräksen

elektrodipotentiaalista, liuoksen virtausnopeudesta ja

lämpötilasta. Pistesyöpymisvaara on suurin

happamissa liuoksissa. Emäksisissä liuoksissa

pH-arvon ollessa suurempi kuin 12 pistesyöpyminen on

epätodennäköistä.

Pistesyöpymisen alkaminen edellyttää,

että elektrodipotentiaali ylittää

teräksestä ja liuoksesta riippuvan ns.

pistesyöpymäpotentiaaliarvon.

Lämpötilan kohoaminen lisää

myös pistesyöpymisen vaaraa, ja esimerkiksi

merivedessä pistesyöpymisen vaara on suurin

virtausnopeuden ollessa pieni.

Ruostumattomien terästen

pistesyöpymistaipumusta voidaan

vähentää seostuksen avulla. Tehokkaimmin

vaikuttava seosaine on molybdeeni, mutta myös kromi- ja

typpiseostuksella on pistesyöpymätaipumusta

pienentävä vaikutus.

Rakokorroosio

Sellaisissa ahtaissa raoissa, joihin liuos

pääsee tunkeutumaan, mutta joissa se ei

pääse vaihtumaan samalla nopeudella kuin muilla

metallipinnan alueilla, tapahtuu rakokorroosiota. Tavallisimmin

tällainen korroosiotilanne syntyy mm. seuraavissa

tilanteissa:

-

Rakenne on geometrisiltä muodoiltaan tai

valmistustekniikaltaan sellainen, että noin

0,025–0,1 mm rakoja muodostuu liuoksen kanssa kosketuksissa

oleville alueille. Yleensä tällaisia rakoja muodostuu

erilaisiin niitti-, pultti- ja hitsausliitoksiin.

-

Metallin ja epämetallien

kosketuspinnoilla, kuten tiivisteliitoksissa, syntyy rakokorroosiota,

mikäli esim. käytetty tiivistemateriaali on

vettä absorboivaa tai ei täysin peitä

tiivistepintaa.

-

Metallin pinnalla on erilaisia kiinteitä

partikkeleita, esim. hiekkaa tai liasta tai korroosiotuotteista

muodostuneita kiinteitä saostumia.

Rakokorroosiota esiintyy useimmilla metalleilla aina

jaloista metalleista (esim. hopea ja kupari) hyvin epäjaloihin

metalleihin (titaani ja alumiini). Erityisesti ne metallit, joiden

korroosionkestävyys on seurausta passivaatiosta (esim.

ruostumattomat teräkset) ovat hyvin herkkiä

rakokorroosiolle. Rakokorroosiota esiintyy erilaisten aggressiivisten

liuosten, niin happamien kuin emäksistenkin,

yhteydessä. Myös luonnonvedet voivat aiheuttaa

rakokorroosiota. Samoin kuin pistekorroosionkin tapauksessa, erityisen

vaarallisia ovat kloridi-ioneja sisältävät

liuokset.

Rakokorroosion aiheuttaa liuoksen koostumuksen

muuttuminen raossa sellaiseksi, että korroosio kiihtyy.

Yleisimpänä korroosioparin muodostumisen

syynä ovat happipitoisuuserot liuoksessa.

Happiköyhempi alue raossa muodostuu anodiksi. Lisäksi

raossa tapahtuvan hydrolyysireaktion vaikutuksesta liuoksen happamuus

lisääntyy, jolloin passiivikerros, esimerkiksi

ruostumattomilla teräksillä, muuttuu

epästabiiliksi. Kloridi-ioneja

sisältävissä liuoksissa reaktiomekanismi on

samanlainen kuin pistekorroosionkin tapauksessa.

Galvaaninen korroosio

Galvaanista korroosiota esiintyy silloin, kun samassa

elektrolyytissä kaksi erilaista metallia on

sähköisessä kontaktissa toisiinsa.

Alhaisemman elektrodipotentiaalin omaava eli epäjalompi

metalli muodostuu anodiksi ja syöpyy. Jalomman metallin

syöpyminen puolestaan pysähtyy lähes

täysin. Galvaanisen parin

syöpymiskäyttäytymistä voidaan

arvioida käytännön olosuhteissa

(merivedessä) määritellyn potentiaalisarjan

avulla. Mitä kauempana sarjassa kontaktissa olevat metallit

sijaitsevat, sitä

todennäköisempää on galvaanisen

parin muodostuminen. Galvaaninen korroosiopari voi muodostua

myös silloin, kun metalli on kosketuksissa jalomman

ei-metallisen sähköä johtavan materiaalin

kanssa, esimerkiksi kun teräs, kupari tai ruostumaton

teräs on kosketuksissa grafiitin kanssa.

Korroosionopeuteen galvaanisessa parissa vaikuttavat

lähinnä seuraavat tekijät:

-

Metallien elektrodipotentiaalit

korroosio-olosuhteissa. Mitä suurempi on

elektrodipotentiaalien ero, sitä

todennäköisempää on toisen metallin

nopea syöpyminen. Potentiaaliero ei kuitenkaan

sinänsä määrää

korroosionopeutta, vaan sen määrää

lähinnä katodisen reaktion kinetiikka jalomman

metallin pinnalla.

-

Metallien pinta-alojen suhde. Erittäin

vaarallinen on tilanne, jossa anodin pinta-ala on pieni verrattuna

katodin pinta-alaan. Tästä syystä

esimerkiksi niittiliitoksessa on vältettävä

tilannetta, jossa niittimateriaali on epäjalompi kuin

liitettävät materiaalit.

-

Elektrolyytin luonne ja sen johtavuus. Kun

elektrolyytin johtavuus on suuri (esim. merivedessä),

epäjalompi metalli syöpyy tasaisemmin koko

pinta-alalta. Kun elektrolyytin johtavuus on alhainen, keskittyy

korroosio metallien rajapinnan lähistölle.

Galvaanista korroosioparia voidaan

hyödyntää korroosionestossa ns. katodisessa

suojauksessa: kytketään suojattava metalli

epäjalompaan metalliin (esim. teräksen suojaus

sinkki- tai magnesiumanodeilla merivedessä) tai pinnoitetaan

metalli epäjalommalla metallilla (teräksen suojaus

sinkkipinnoitteella ilmastollisessa rasituksessa).

Galvaaninen jalousjärjestys voi muuttua

olosuhteiden muuttuessa. Esimerkiksi rautasinkkiparissa tapahtuu

napaisuuden muutos talousvedessä lämpötilan

noustessa yli 60 °C:seen.

Eroosiokorroosio ja

kavitaatiokorroosio

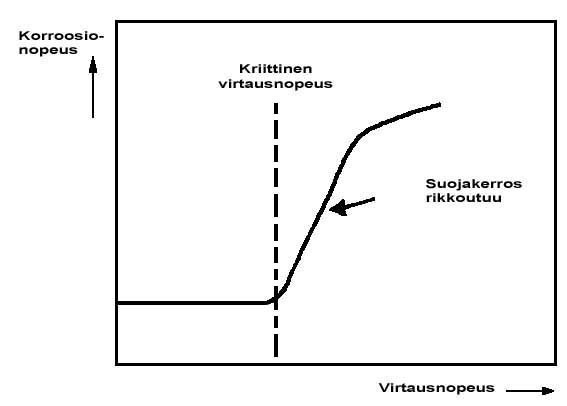

Kun liuoksen liikenopeus kasvaa

riittävän suureksi, liuos pystyy irrottamaan metallin

pintaa suojaavia korroosiotuotekerroksia, jolloin korroosionopeus

kiihtyy. Tällaisessa puhtaan nesteen aiheuttamassa

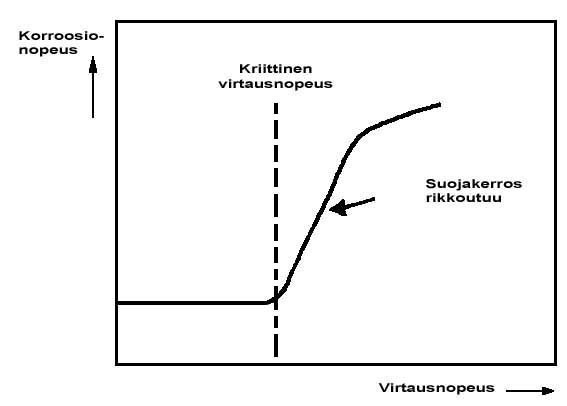

eroosiokorroosiossa korroosionopeus riippuu virtausnopeudesta (kuva

1).

Kuva 1. Veden

virtausnopeuden vaikutus kupariseosten

korroosioon, kaaviollinen esitys.

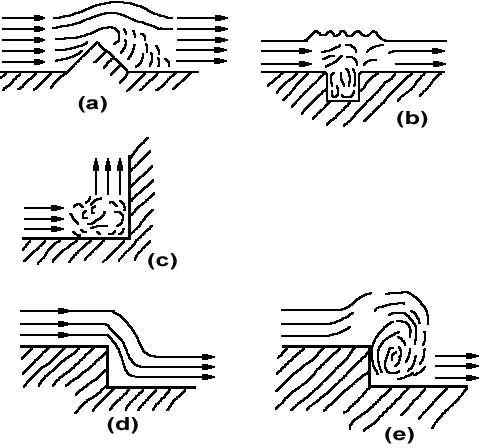

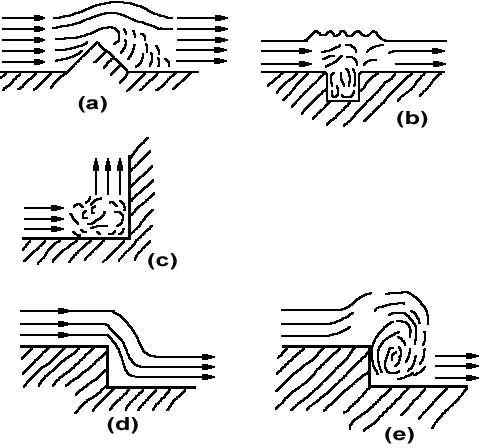

Tavallisesti eroosiokorroosiota aiheuttavat virtauksen

epäjatkuvuuskohdat (kuva 2), jotka aiheuttavat

pyörteisen virtauksen mukana sen, että kriittinen

nopeus ylittyy. Putkistovirtauksessa eroosiokorroosiolle ovat alttiita

erilaiset putkimutkat, haarat sekä putkien suuaukot.

Kriittisen virtausnopeuden suuruus määräytyy

kussakin tilanteessa materiaalin ja ympäristön

mukaan.

Virtauksen mukana kulkeutuvat kiinteät

partikkelit lisäävät virtauksen kuluttavaa

vaikutusta aiheuttamalla ns. partikkelieroosiota.

Nämä partikkelit voivat rikkoa

korroosiosuojakerrokset metallin pinnalta jo kriittistä

virtausnopeutta pienemmillä partikkelinopeuksilla. Suurilla

nopeuksilla partikkelieroosio aiheuttaa yleensä metallipinnan

mekaanista kulumista, jolloin materiaalin

korroosionkestävyydellä ei ole enää

merkitystä.

Kavitaatiossa nestevirtaukseen syntyneet kaasukuplat

luhistuvat, jolloin nesteeseen syntyy voimakkaita paineaaltoja.

Kavitaatiokorroosiossa nämä paineaallot voivat rikkoa

metallin pintaa suojaavan passivaatiokalvon tai muun

korroosiotuotekerroksen paljastaen uutta metallia korroosiolle

alttiiksi. Riittävän voimakkaat paineiskut rikkovat

mekaanisesti metallipinnan, jolloin kyseessä on

kavitaatioeroosio.

Kuva 2.

Esimerkkejä pyörteitä

synnyttävistä virtauspinnan

epätasaisuuksista.

Pienillä virtausnopeuksilla (d) ei pyörteitä

muodostu

niin helposti kuin suurilla nopeuksilla (e).

Kavitaatiokorroosiota esiintyy hydraulilaitteissa,

laivojen potkureissa, pumppujen siipipyörissä,

putkistoissa sekä laitteissa, joissa nesteen virtausnopeus on

suuri ja joissa esiintyy paineen vaihteluja. Kavitaatiokupla muodostuu

nesteen paineen paikallisesti laskiessa, jolloin vastaavasti nesteen

kiehumispiste laskee. Kupla luhistuu nestepaineen jälleen

noustessa. Kaasukuplan luhistuminen voi aiheuttaa tuhansien N/mm2

suuruisia paikallisia paineiskuja ja voimakasta paikallista

kuumenemista.

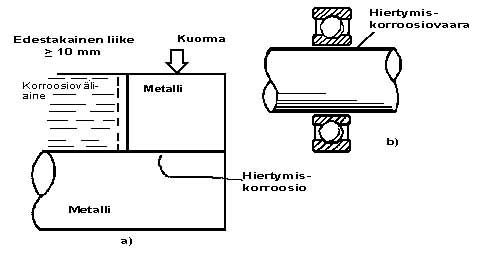

Hiertymiskorroosio

(fretting-korroosio)

Hiertymiskorroosiota tapahtuu kahden toisiaan vastaan

puristetun pinnan välissä silloin, kun pinnat

värähdellessään

pääsevät liikkumaan hieman. Pintojen

profiilihuippujen kosketuskohdissa kosketusjännitykset

nousevat hyvin suuriksi. Tällöin pintojen

profiilihuiput voivat hitsautua yhteen ja murtua liikkeen ansiosta.

Murtumisessa irtoavat metallipartikkelit hapettuvat, ja

oksidipartikkelit metallipintojen välissä aiheuttavat

edelleen abrasiivista kulumista (hiertymiskuluminen). Kuluminen voi

myös olla seurausta pinnan oksidikerrosten murtumisesta ja

uudelleen hapettumisesta (hiertymiskorroosio). Lisäksi

materiaalin irtoamiseen saattaa vaikuttaa pinnan väsyminen

värähtelevän liikkeen vuoksi

(hiertymisväsyminen).

Korroosiotuotteet

eivät poistu pintojen välistä pintojen

välisen

suhteellisen liikkeen ollessa hyvin pieni (³10-7

mm), jolloin ne tuhoavat pinnan liukuominaisuudet

myöhemmässä

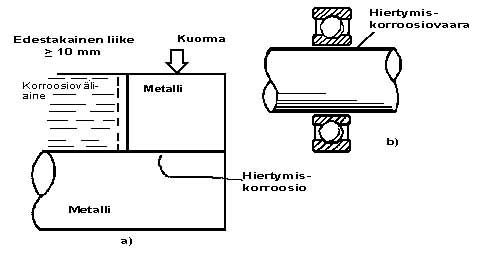

käytössä. Kuvassa 3 on esitetty kaaviona

hiertymiskorroosiotilanne. Tyypillisesti hiertymiskorroosiota esiintyy

pinnoilla, joita alunperin ei ole tarkoitettu liikkuviksi, mutta jotka

ovat esim. kiristyksen löystyessä alkaneet

värähdellä toistensa suhteen.

Tyypillisiä hiertymisvaurioille alttiita koneenosia tai

rakenteita ovat puristussovitteet, pultti-, niitti-, kitka- ja

kiilaliitokset, lautas- ja lehtijouset, laakerit, lankojen tai

vaijerien kosketuskohdat jne.

Kuva 3.

Hiertymiskorroosio: a) periaatteellinen esitys, b)

tavanomainen esiintymispaikka käytännön

rakenteissa.

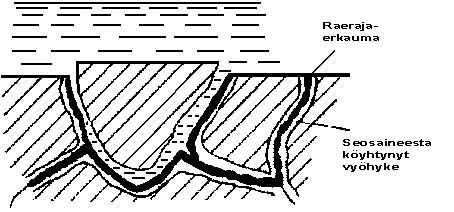

Raerajakorroosio

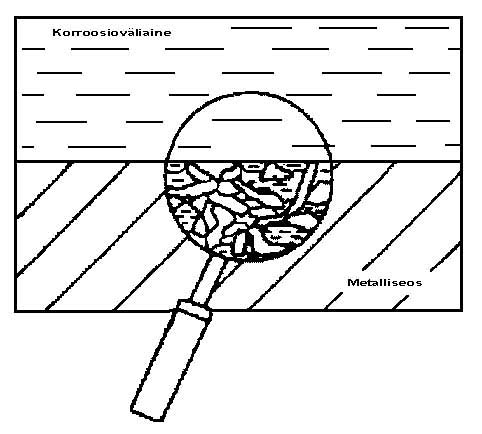

Metalliseosten jähmettymisen,

lämpökäsittelyn, hitsauksen tai korkean

lämpötilan käytön

yhteydessä raerajoille voi muodostua

korroosionkestävyyttä heikentäviä

yhdisteitä, jolloin syövyttävissä

olosuhteissa metalliseos syöpyy voimakkaasti raerajoja pitkin

kuvan 4 mukaisesti. Raerajakorroosiota voivat aiheuttaa raerajoille

suotautuvat epäpuhtaudet ja tietyn seosaineen rikastuminen

raerajoille tai köyhtyminen matriisista raerajojen

läheisyydessä raerajaerkaumien vuoksi. Esimerkiksi

jos alumiini sisältää epäpuhtautena

rautaa, jonka liukoisuus matriisiin on pieni, se suotautuu raerajoille

ja aiheuttaa raerajakorroosiota.

Herkistyminen

Käytännön kannalta

merkityksellisin raerajakorroosion muoto on ruostumattomilla

teräksillä ns. herkistymisilmiön seurauksena

tapahtuva raerajakorroosio. Lämpökäsittelyn

tai esimerkiksi hitsauksen yhteydessä raerajoille muodostuu

kromikarbidia, johon sitoutuu runsaasti kromia raerajojen

läheisyydestä. Karbidin viereen muodostuu

tällöin hyvin kapea kromiköyhä

vyöhyke. Olosuhteissa, joissa ruostumaton teräs

normaalisti passivoituu, kromiköyhät alueet

eivät muodosta passivaatiokerrosta. Tällöin

syntyy tilanne, jossa anodisen alueen pinta-ala on hyvin pieni

verrattuna katodiseen alueeseen ja raerajat syöpyvät

nopeasti. Itse kromikarbidi ei syövy.

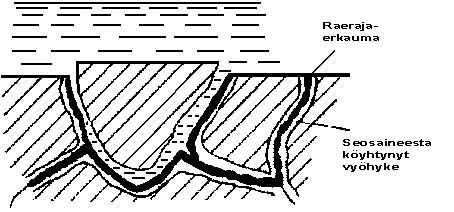

Kuva 4.

Raerajakorroosio on syntynyt erkaumien aiheuttaman

seosaineista köyhtyneen vyöhykkeen takia.

Austeniittinen

ruostumaton teräs herkistyy

lämpötila-alueella 550–800 °C

raerajoille muodostuvan Cr23C6-karbidin

johdosta. Karbidit voidaan liuottaa takaisin matriisiin

lämpökäsittelemällä

ruostumaton teräs lämpötilassa 1050

°C ja

jäähdyttämällä se nopeasti

huoneenlämpötilaan.

Ruostumattoman teräksen hitsauksen

yhteydessä herkistymistä saattaa tapahtua perusaineen

lämpövyöhykkeessä, jossa

lämpötila on herkistymistä aiheuttavalla

alueella. Herkistymistaipumusta voidaan pienentää

vähentämällä teräksen

hiilipitoisuutta. Tavallisista austeniittisista laaduista on saatavissa

niukkahiilisiä laatuja (esim. AISI 304L, C < 0,03 %).

Herkistyminen voidaan välttää myös

ns. stabiloinnilla, jolloin ruostumattomaan teräkseen

lisätään seosainetta, joka muodostaa kromia

herkemmin karbideja. Tällaisia seosaineita ovat titaani ja

niobi.

Ruostumattomien terästen lisäksi

esimerkiksi lujat alumiiniseokset (Al-Cu, Al-Si, Al-Zn-Mg) ovat

taipuvaisia raerajakorroosioon. Muokatuissa rakenteissa

raerajakorroosio etenee pinnan suuntaisesti johtaen siihen,

että materiaali irtoaa tuotteen pinnalta.

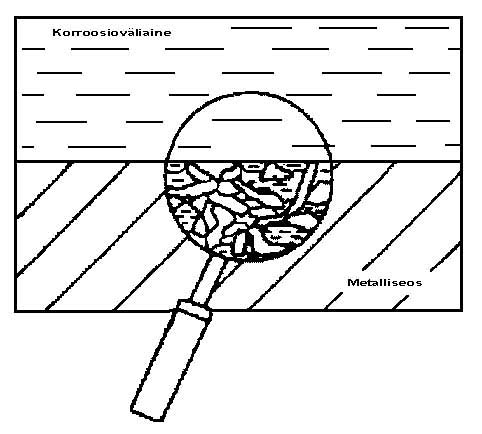

Valikoiva liukeneminen

Valikoivalla eli selektiivisellä

liukenemisella tarkoitetaan metalliseoksen jonkin seosaineen tai

mikrorakenneosan muita nopeampaa liukenemista, jolloin lopputuloksena

voi olla esimerkiksi sienimäinen reikiä

täynnä oleva rakenne (kuva 5). Tunnetuin valikoivan

liukenemisen muoto on messingeissä tapahtuva sinkinkato, mutta

vastaavasti tapahtuu alumiinin syöpymistä

alumiinipronsseissa happoliuoksissa, piipronsseissa piin liukenemista

ja koboltin liukenemista Co-W-Cr-seoksissa.

Käytännön kannalta

merkittävä valikoivan liukenemisen muoto on

lisäksi suomugrafiittivaluraudoissa tapahtuva ns.

grafitoituminen, jossa rauta syöpyy jättäen

jäljelle grafiittisuomurungon.

Kuva 5. Valikoiva

liukeneminen.

Jännityskorroosio

Jännityskorroosiossa metalliin muodostuu

murtumia korroosion ja pinnassa vaikuttavan vetojännityksen

vaikutuksesta. Jännityskorroosiomurtumaan johtava

korroosioympäristö on spesifinen kullakin

materiaalilla. Vetojännitystila puolestaan voi olla seurausta

ulkoisesta kuormituksesta ja/tai sisäisistä

jännityksistä.

Ulkoinen

kuormitus

voi aiheutua:

- staattisesta

kuormasta

- termisistä

mittamuutoksista

- ruuviliitoksen

kiristysvoimasta

- staattisesta

paineesta

- pyörimisliikkeen hitausvoimista

värähtelyistä.

Sisäisiä

jännityksiä aiheuttavat esimerkiksi

- kylmämuokkaus

- lastuaminen

- leikkaus

- lävistäminen

- hitsaus.

Sisäiset jännitykset ovat erityisen vaarallisia,

koska niiden kokoa on vaikea ennustaa ja ne usein ovat hyvin suuria,

lähes metallin myötölujuuden suuruisia. Erittäin

vaaralliseksi tilanne muodostuu, kun sekä ulkoiset että

sisäiset jännitykset vaikuttavat samanaikaisesti.

Tyypillisiä esimerkkejä jännityskorroosiosta

ovat messingin varastorepeäminen ja teräksen

lipeähauraus. Messinkien varastorepeämistä tapahtuu

valmistuksen (kylmämuokkaus, syväveto) aikana rakenteeseen

syntyneiden sisäisten jännitysten, ammoniakin ja muiden

typpeä sisältävien aineiden korroosion vaikutuksesta.

Ilmiöön vaadittava ammoniakin määrä on

äärimmäisen vähäinen ja se tiivistyy

varastoinnin aikana ilman vesihöyryn mukana messingin pinnalle.

Lipeähaurautta esiintyy kylmämuokatuissa (esim. niittaus,

mankelointi) kattilateräksissä emäksisissä

olosuhteissa.

Jännityskorroosion aiheuttama murtopinta muistuttaa

hauraan murtuman murtopintaa, vaikkakin sen aiheuttaja itse asiassa on

paikallinen korroosio. Kappaleen efektiivisen poikkipinnan

pienentyessä kuormitus lisääntyy, jolloin murtuminen saa

mekaanisen luonteen. Murtuminen voi edetä joko raerajoja pitkin

tai rakeiden lävitse.

Jännityksen lisääntyminen

vähentää murtumiseen johtavaa aikaa. Jännityksen on

ylitettävä tietty rajajännitys, ennen kuin

jännityskorroosiota esiintyy. Joissakin tapauksissa

jännityskorroosiota saattaa aiheuttaa jopa vain 10 % materiaalin

myötörajasta oleva jännitys. Rajajännitys, jonka

yläpuolella jännityskorroosiota esiintyy, riippuu kuitenkin

hyvin oleellisesti materiaalin ja ympäristön

yhdistelmästä.

Happi ja muut voimakkaat hapettajat lisäävät

jännityskorroosioherkkyyttä. Esimerkiksi tavallisella

austeniittisella ruostumattomalla teräksellä esiintyy

jännityskorroosiota vain hapettavissa kloridiliuoksissa.

Jännityskorroosiota voidaan estää poistamalla happi

liuoksesta. Jännityskorroosiota tapahtuu yleensä vain

tietyllä metallin ja liuoksen välisellä

potentiaalialueella. Muuttamalla potentiaalia joko anodiseen tai

katodiseen suuntaan jännityskorroosio voidaan

välttää. Lämpötilan nousu kiihdyttää

jännityskorroosiota. Tietyillä seoksilla, kuten

magnesiumseoksilla, jännityskorroosiota tapahtuu jo huoneen

lämpötilassa; useimmiten jännityskorroosio kuitenkin

vaatii korotettua lämpötilaa.

Metallin koostumuksen lisäksi sen mikrorakenne

(raekoko, orientaatio, erkaumat, sulkeumat), dislokaatiorakenne ja

faasien termodynaaminen stabiilisuus (metastabiilit faasit) vaikuttavat

jännityskorroosiotaipumukseen. Täten

lämpökäsittelytila, muokkausaste ja niiden

säätelemät ominaisuudet, kuten lujuus ja kovuus,

määräävät tietyillä seoksilla sen, ovatko

ne taipuvaisia jännityskorroosioon.

Huolimatta siitä, että jännityskorroosio on

käytännössä hyvinkin yleinen ja haitallinen

vaurioita aiheuttava korroosiomuoto, sen mekanismia ei

vieläkään ole täysin selvitetty.

Osittain tämä johtuu siitä, että

mekanismi on eri materiaalien ja ympäristön

yhdistelmillä erilainen.

Seostetuilla teräksillä yleinen

jännityskorroosion muoto on niin sanottu vetyhauraus, jossa

rakenteen haurastuminen on seurausta teräkseen diffuntoituneesta

atomaarisesta vedystä. Vety voi olla peräisin

ympäristöstä, pinnalla tapahtuvista

korroosioreaktioista, peittauksesta, hitsauksesta jne. Katodisessa

reaktiossa syntyvä metalliin diffuntoituva vety voi aiheuttaa

myös ns. vetyhalkeilua. Diffuntoitunut vety kerääntyy

vetymolekyyleinä huokoseen, jolloin paine huokosessa nousee

ja aiheuttaa rakenteen murtumisen.

Korroosioväsyminen

Kun rakenne joutuu värähtelyjen, vaihtosuuntaisen

kuormituksen tai termisten vaihteluiden alaiseksi, materiaalin

väsymislujuus määrää kestoiän.

Korroosioympäristössä väsymiskestävyys

useimmiten muodostuu huomattavasti pienemmäksi kuin ilman

korroosioväliainetta.

Vastaavalla tavalla kuin jännityskorroosiossa,

korroosioväsymisessä korroosion ja jännityksen osuus

vaurion syntyyn vaihtelee. Korroosioväsyminen on esimerkiksi hyvin

todennäköistä sellaisissa olosuhteissa, joissa

materiaali on altis muille paikallisen korroosion muodoille,

esimerkiksi pistekorroosiolle. Tällöin pinnan paikalliset

korroosiovauriot toimivat jännityksen keskittäjinä.

Austeniittiset ruostumattomat teräkset ovat erittäin alttiita

korroosioväsymiselle kloridipitoisessa

ympäristössä.

Korroosioväsymistä esiintyy kuitenkin myös

olosuhteissa, joissa materiaalin syöpyminen ilman dynaamista

rasitusta on tasaista syöpymistä, ja myös hyvinkin

lievissä korroosioympäristöissä. Tällöin

paikalliset muodonmuutokset, joita jännitysvaihtelut aiheuttavat

materiaalin pintaan, rikkovat passivaatiokerroksen ja/tai muodostavat

muuhun pintaan nähden epäjalomman alueen, joka anodisena

syöpyy.

Korroosioväsymistä aiheuttavia jännitysmuutoksia voi syntyä esimerkiksi

- putkistojen ja säiliöiden sisäpaineen vaihteluista

- epätasaisesta höyry- tai nestevirtauksesta

venttiileissä sekä venttiilien käyttöön

liittyvistä paineiskuista

- putkistojen ja säiliöiden lämpölaajenemiskäyttäytymisen eroista

- laitoksen tai prosessin ylös- ja alasajoista

- oheislaitteiden, kuten pumppujen, kompressorien tai venttiilien, aiheuttamista värähtelyistä

- paikallisista lämpötilavaihteluista.

Kaikkein yleisimpiä korroosioväsymismurtumat ovat

kuitenkin erilaisissa pyörivissä koneenosissa, kuten

akseleissa.

|