Lähtökohdat

Korroosionestotekniikassa yritetään

estää edellä kuvattujen korroosion tapahtumisen ehtojen

täyttyminen. Tällöin tavoitellaan joko

liukenemisreaktion pysäyttämistä kokonaan tai sen

saattamista hallittuihin mittasuhteisiin.

-

Materiaalin valinnalla pyritään

välttämään elektrolyytin eli kosteuden ja sen

sisältämien epäpuhtauksien kertyminen pinnoille,

välttämään paikalliseroja synnyttäviä

jännitystiloja eri käsittely- ja käyttövaiheissa

sekä edistämään kappaleen "juohevuutta".

-

Materiaalin valinnalla pyritään poistamaan

potentiaalierot eri rakenneosien väliltä ja

välttämään erilaisia metalleja samassa

konstruktiossa. Täten saadaan korroosiota ajava voima (emf =

sähkömotorinen voima) minimiinsä.

-

Vedenkäsittelytekniikalla pyritään

muuttamaan vedessä käytettäviin laitteistoihin

kohdistuvaa korroosiovaikutusta.

-

Erikoistekniikalla pyritään

eristämään rakenteet toisistaan tai muuttamaan niiden

potentiaalia (jännitetasoa) katodista suojausta

hyväksikäyttäen. Voidaan yrittää myös

kokonaan poistaa syövyttävä elektrolyytti ilman

kuivauksen avulla tai inerteillä kaasuilla

syrjäyttäen.

Materiaalinvalinta

korroosioneston kannalta

Korroosio voidaan rakenteissa ottaa huomioon useilla eri tavoilla, esimerkiksi

-

lisäämällä

ainesvahvuutta

- valitsemalla käyttöympäristöön sitä varmasti kestävä jalomateriaali

- suojaamalla rakennemetalli pinnoitteilla tai

vedenalaisissa rakenteissa sähköisillä

suojaustoimenpiteillä katodisesti.

Materiaalin valinnassa ovat peruslähtökohtina

yleensä konstruktion lujuus-, valmistus- ja

käyttötekniikkaan liittyvät kysymykset, taloudellisuutta

unohtamatta.

Voidaan myös tietoisesti valita syöpymisaltis

materiaali. Silloin syöpyminen otetaan huomioon

syöpymisvaran muodossa, erityisesti kun korroosio on tasaista.

Pintakäsittelyyn päädyttäessä taas on otettava

huomioon sen edellyttämät hankinta-, suoritus- ja

ylläpitokustannukset.

Perusmateriaalina voivat teräksen kohdalla tulla

kysymykseen ns. säänkestävät teräkset, jotka

tosin syöpyvät, mutta aikaa myöten hallituissa

käyttöolosuhteissa syöpyminen hidastuu

riittävästi, jotta rakenne kestää.

Toisaalta voidaan käyttää runsasseosteisia

teräksiä, jolloin taas saatavuus, muokattavuus, hitsattavuus

ja kustannustekijät ovat määrääviä.

Kun materiaaleja tarkastellaan korroosioympäristön

mukaan, ne voidaan asettaa tiettyyn jalous- eli

paremmuusjärjestykseen. Tästä esimerkkinä

esitetään kuva 1 eri rakennemetalleista merivesikäytössä.

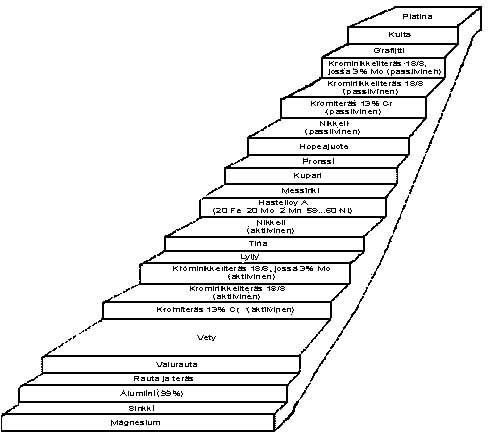

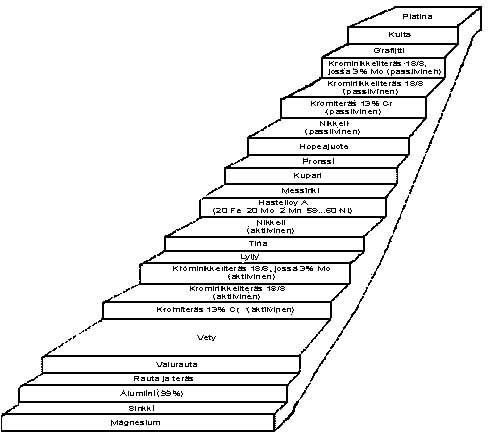

Kuva 1.

Rakennemetallien jännitesarja eli jalous merivedessä

vetyelektrodiin (tasanne) verrattuna.

Tarkastelussa on metallien ohella otettava huomioon myös muut

rakennemateriaalit, erityisesti lujitemuovit, joita voi

käyttää korvaavana materiaalina.

Materiaalia valittaessa tulee tarkastella ainakin seuraavia näkökohtia:

1) Tavoitteiden ja olosuhteiden täsmällinen määrittely

-

toivottu

kestoaika

kyseisessä käyttökohteessa

-

materiaaliin

kohdistuvat kemialliset rasitukset

-

materiaalin

kestävyyteen vaikuttavat fysikaaliset tekijät (esim.

virtausnopeus, lämpötila, eroosiovaara)

- epäpuhtaudet, joita rakennemateriaalista ei saa liueta tai irrota käsiteltävään tuotteeseen.

2) Tietojen

hankkiminen materiaalien kestävyydestä

Ellei pätevää materiaaliratkaisua ole

ennestään tiedossa, on selvitykset hankittava tunnetuista

tietolähteistä (kirjallisuus, asiantuntijat, tutkimukset,

kokeet, haastattelut yms.).

Ratkaisun tekeminen materiaalin ja suojauksen suhteen on eräänlainen kustannusten minimointitehtävä.

Rakenteen

suunnittelu

korroosioneston kannalta

On sanottu, että korroosionesto alkaa piirustuslaudan

ääressä. Kun otetaan huomioon, että

piirustuslaudalla tehdään muutakin suunnittelutyötä

kuin vain rakennepiirustuksia, pitää väite täysin

paikkansa. Korroosionestomielessä näet oikean ratkaisun tulee

olla teknisesti ja taloudellisesti harkittu ainakin seuraavilta

näkökannoilta:

-

On tehty kaikki voitava syövyttävien olosuhteiden ja epäedullisen sijoituksen välttämiseksi.

-

On suoritettu

oikea materiaalin ja suojaustavan valinta.

-

On pyritty välttämään korroosioteknisesti epäedulliset rakenteet ja muodot.

-

On

huolehdittu, että mahdollinen myöhempi pinnoitus

sekä pinnoitteen uusiminen on helppo suorittaa.

Edullisen rakenteen luominen edellyttää, että

tehdään kaikki voitava korroosiota edistävien

olosuhteiden välttämiseksi ja että toisaalta

tehdään mahdolliseksi suorittaa pinnoitus oikein ja huoltaa

korroosionestopinnoitteita. Huomautettakoon tässä

yhteydessä, että korroosionestomaalin hinta on konepajoilla

suoritetun korroosionestomaalauksen kustannuksista vain n. 20 %.

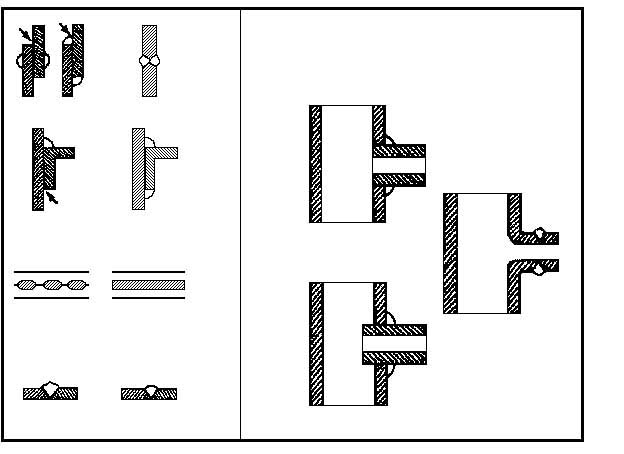

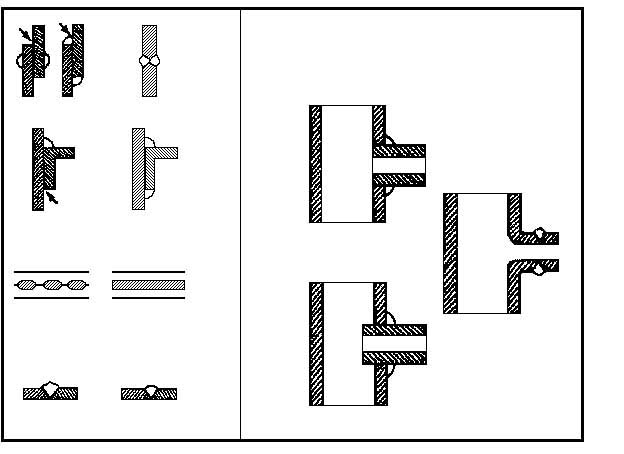

Kuva 2. Esimerkkejä

vääristä, kosteutta ja likaa tai pyörteisyyttä

aiheuttavista rakenneratkaisuista (vas.) ja korroosionestomielessä

suositeltavimmista ratkaisuista.

Rakenteen suunnittelussa on otettava huomioon seuraavia seikkoja.

-

Vältetään vaarallisten galvaanisten parien

syntyminen.

Kun eri jalousasteen (vrt. kuva 1)

omaavia metalleja yhdistetään samaan konstruktioon, tullaan

tilanteeseen, jossa epäjalompi osapuoli,

käytännössä teräs, syöpyy. Näin

ollen suurten potentiaalierojen syntyminen voidaan

välttää valitsemalla materiaalit jännitesarjasta

läheltä toisiaan. Ellei tätä voida

käytännössä toteuttaa, tehdään

tietoisesti ratkaisu, jossa vaara on otettu huomioon esimerkiksi

-

pitämällä epäjalomman metallin

pinta suurena jalompaan nähden (käytännössä ei

teräsniittejä kuparilevyihin, vaan kupariniitit

teräslevyihin, mieluiten kuitenkin teräsniitit

teräslevyihin)

-

eristämällä tarvittaessa metallit toisistaan, jos se on mahdollista rakennetta heikentämättä

-

pinnoittamalla epäjalompi metalli joko toisella

metallilla tai eristävällä pinnoitteella, kuten

korroosionestomaalilla.

-

Vältetään

tarpeeton kosteuden, kosteutta pitävän lian tms. kertyminen

rakenteisiin. Klassisia esimerkkejä rakenteista on kuvassa 2: vasemmanpuoleiset ovat vääriä, oikeanpuoleiset suositeltavia ratkaisuja.

-

Vähennetään

rakenteeseen käyttöolosuhteissa aiheutuvia mekaanisia

rasituksia, jotka voivat johtaa syöpymiseen

(jännityskorroosio, eroosiokorroosio, kavitaatio).

Syöpymisestä voi aiheutua lovivaikutusta, joka johtaa

jännitysmurtumiin, vaikka keskimääräinen

syöpyminen olisikin vähäistä. Pistekorroosiovaaraa

lisää erityisesti kloridien mukanaolo

korroosioympäristössä. Sille alttiita ovat

ruostumattomat teräkset piilokorroosion tai

jännityskorroosion muodossa.

-

Otetaan huomioon

sellaiset rasitusmuodot, jotka esiintyvät sekundaarisesti,

esimerkiksi vain valmistuksessa, mutta jotka voivat johtaa

syöpymiseen. Tällaisia ovat esim. hitsauksen tai

lämpökäsittelyn aiheuttama raerajakorroosio

austeniittisissa ruostumattomissa ja haponkestävissä

teräksissä. Tästä syystä on siirrytty

matalahiilisiin ruostumattomiin teräksiin, C alle 0,05 % (jopa C =

0,03 %).

-

Käytetään

rakenteita, jotka estävät veden pääsyn ahtaisiin

rakoihin piilokorroosiota aiheuttamaan. (Kuva 2.)

-

Rakenneosien

väliin on jätettävä riittävä tila

toisaalta hitsauksen suoritusta varten, toisaalta pinnan puhdistusta

varten. Samalla tarvitaan luonnollisesti

luoksepäästävyyttä itse suojapinnoitusta

tehtäessä. Putkimaisten rakenteiden väliin tulisi

jättää 500 mm.

Särmien pyöristys edistää juohevuutta ja parantaa

pinnoitteen onnistumista. Tunnettua on, että maali pyrkii

vetäytymään särmien kohdalla, jolloin aikaansaatava

pinnoite helposti jää liiankin ohueksi.

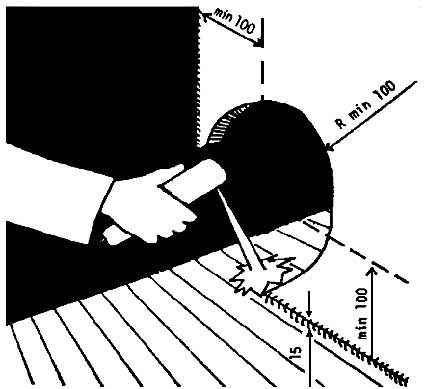

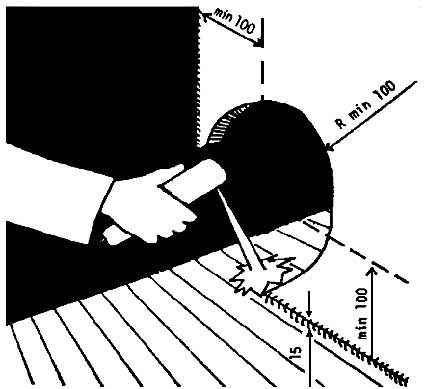

Hitsauksessa ja pinnan puhdistuksessa on edullista, jos

nurkkakohta jätetään avoimeksi silloin, kun sen ei ole

muista syistä tarpeen olla umpinainen. Kuvassa 3 on esimerkki.

Pintakäsittelytekniikka

korroosionestomuotona

Kuva 3. Avoin nurkkarakenne, jollaista

käytettäessä hitsattavuus paranee, puhdistus helpottuu,

maalattavuus paranee ja tarkastus helpottuu. Tulos:

vältytään paikallisilta piilokorroosiovaurioilta.

Kuten alkuosassa tuli esille, voidaan rakennemetallin

korroosioalttiutta eli sen omaksumaa korroosiopotentiaalia muuttaa

pinnoittamalla. Metallipinnoitteet tehdään

sähkösaostamalla, kuumaupottamalla tai

metalliruiskutuksena. Kullakin menetelmällä on

tiettyjä pinnoituksen onnistumisen ehtoja. Tärkein yhteinen

tekijä on kuitenkin pinnoitettavan rakenteen puhdistettavuus ja

luoksepäästävyys puhdistuksen ja pinnoituksen

yhteydessä.

Pinnan

ruostumisaste ja puhdistusaste

Ennen itse pinnoitusta pinnat on puhdistettava rasvoista, liasta ja

korroosiotuotteista. Pintojen tila ennen puhdistusta

määritellään teräspinnan ruostumisasteina.

Nämä on lähemmin määritelty standardissa

SFS.ISO 8501-1:1988, jonka pohjana on ruotsalainen standardi SIS 05 59

00 värivalokuvineen.

Pintojen puhdistus määritellään

standardien avulla teräspinnan puhdistusasteina. Puhuttaessa

teräsharjauksesta käytetään lyhennettä St ja

aste ilmaistaan lukuarvolla 2 tai 3 (puhtain). Hiekkapuhalluksesta

käytetään lyhennettä Sa, asteet 2, 2 1/2 tai 3.

Nykyterminologia luopuu hiekkapuhallussanasta, koska

puhdistusväliaine ei enää aina ole hiekkaa. Uusi termi

on suihkupuhdistus.

Maalausjärjestelmät

ja maalien tuhoutuminen

Valittujen maaliyhdistelmien avulla saavutettavan suojauksen

kestävyyttä

käyttöympäristössään kuvataan

maalausarvoilla. Arvosteltaessa esimerkiksi takuuajan kuluttua

pinnoitteen tilaa, voidaan käyttää vertailuasteikkoa Ri

0 – Ri 5, jolloin maalausarvo 10 (Ri 0) vastaa täysin

vahingoittumatonta pintaa ja maalausarvo 5 (Ri 5) pinnan tuhoutumista

40/50-prosenttisesti.

Huoltomaalaus katsotaan aiheelliseksi arvolla 7 (Ri 3), ja

maalausarvoon 5 syöpynyt pinta tulisi tehdä kokonaan

uudismaalauksena.

Suojausarvot on lähemmin määritelty

standardissa SFS 3762, joka on kansilehtistandardi ruotsalaisesta

standardista SIS 18 51 11, joka sisältää

vertailukuvastot.

Pinnoitettaessa orgaanisilla aineilla, kuten maaleilla,

muoveilla tai kumeilla, on suojausmekanismina eristys korroosiota

aiheuttavasta ympäristöstä. Täten pinnoitteen

säilyminen eheänä on suojauksen toimivuuden perusehto.

Pinnoite saadaan tiiviiksi lisäämällä

pinnoitepaksuutta ja kolmas tärkeä tekijä on sen

tarttuvuus itse suojattavaan metalliin.

Maalit

ryhmitellään tarkoituksensa ja

toimintamekanisminsa mukaisesti

tartuntamaaleihin eli

primereihin

pohjamaaleihin, joissa

on korroosiota estäviä pigmenttejä

pintamaaleihin, jotka suojaavat kosteuden ja valon hajottavilta vaikutuksilta.

Kokonaisuutta kutsutaan maalausjärjestelmäksi.

Standardisoiduilla suojausratkaisuilla lasketaan

tarkoitetussa käyttökohteessa päästävän

10–15 vuoden kestoikään. Jotta tähän

päästäisiin, on valinnan oltava oikea, maalauksen ja

pinnan puhdistuksen suorituksen moitteeton ja kauttaaltaan vaatimuksia

vastaava. Se, että käytännössä ei aina

päästä näin pitkiin kestoikätavoitteisiin,

johtuu eriasteisista virheistä matkan varrella.

Syitä maalien

suojavaikutuksen tehottomuuteen

Maalien suojavaikutus

jää tehottomaksi tavallisesti seuraavista

syistä:

- esikäsittely

on puutteellinen

- maalausolosuhteet

ovat

sopimattomat

- maali on likaantunut

jo

ennen kuivumistaan, kuivunut liian nopeasti tms.

- maalikerros on liian

ohut tai bakteerin tuhoama

- maalikerros on

jäänyt huokoiseksi

- levyjen reunat ovat

pyöristämättä, jolloin suojakerros jää

maalin vetäytyessä kuivumisreaktioiden takia liian

ohueksi.

Koskaan ei voida välttää kaikkia virheitä,

tahallisia tai tahattomia. Niinpä käytännössä

parhaat tulokset onkin saatu nimenomaan vedenalaisissa rakenteissa

yhdistelmätekniikalla maalaus + katodinen suojaus.

Tällöin katodinen suojausvaikutus kohdistuu juuri maalin

vauriokohtiin ja antaa tarvittavan lisäsuojan. Suojareaktiot

muodostavat kuitenkin alkalisia korroosiotuotteita, joten maalien on

oltava alkaleja kestäviä. Alkydimaalit eivät siten

sovellu tällaiseen käyttöön. Riittävän

katodisen suojavaikutuksen muodostuminen edellyttää anodien

oikeaa sijoittelua.

Maalausjärjestelmät ja kerrospaksuudet tulisi valita

lopullisen käytön eli rasitusluokan mukaan. Tällöin

suunnittelijalla on kokemusperäisen tiedon ohella apunaan

standardit.

|